Marcas de Hundimiento en el Moldeo por Inyección: Causas Comunes y Soluciones

- 2023.01.03

Flying Tiger

Flying Tiger

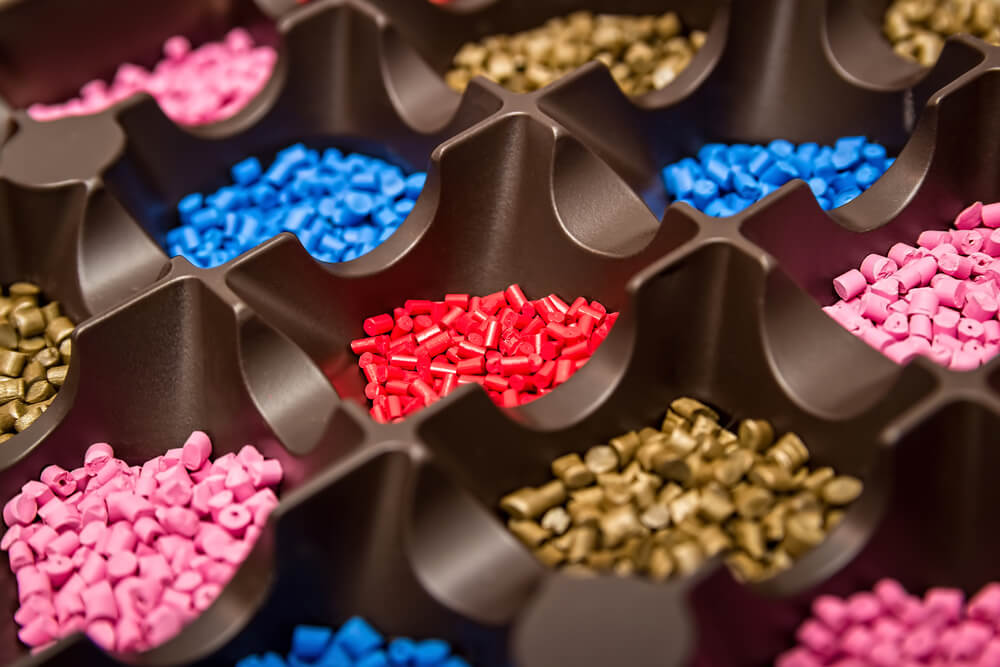

El moldeo por inyección es un método de fabricación que permite la producción masiva rápida de componentes.

Debido a la naturaleza delicada de este proceso y su uso extensivo, pueden ocurrir varios errores durante la producción, lo que resulta en defectos en los productos. Este artículo abordará los defectos de marcas de hundimiento en el moldeo por inyección y cómo prevenirlos.

¿Qué son las marcas de hundimiento en el moldeo por inyección?

Una marca de hundimiento es una depresión en la superficie de una pieza moldeada, causada por la contracción del material debajo de ella. A simple vista, este defecto aparece como pequeñas hendiduras o depresiones en una superficie que debería ser plana y uniforme. Son comunes en las áreas más gruesas de las piezas moldeadas.

Estas partes gruesas contienen mayor densidad de material, y algunos materiales se contraen más al solidificarse. Por lo tanto, tardan más tiempo en enfriarse, mientras que las áreas externas, en contacto directo con el molde, se enfrían mucho más rápido. Al encogerse las moléculas en las áreas internas, se comprimen y generan estas hendiduras.

Causas de las marcas de hundimiento en las piezas moldeadas

Aunque no afectan la durabilidad ni funcionalidad del producto, las marcas de hundimiento se consideran defectos visuales que los fabricantes desean evitar.

Condiciones de moldeo inapropiadas

En piezas de paredes gruesas, el enfriamiento es menos eficiente. Las capas exteriores se enfrían más rápido que las internas. Si la temperatura de enfriamiento es igual para todas las capas, se generarán defectos fácilmente.

Además, si la temperatura del inserto es muy baja, puede provocar una contracción localizada del material circundante. Elevar la temperatura del inserto puede ayudar a evitar esto.

La pérdida de presión también puede causar depresiones, especialmente si el orificio de la boquilla de la máquina es demasiado pequeño o está parcialmente obstruido.

Las configuraciones inadecuadas de enfriamiento son una causa común, ya que diferentes materiales y zonas del molde requieren temperaturas diferentes. Algunas áreas deben enfriarse más lentamente con una temperatura de agua más alta.

Defectos del molde

Un mal flujo del material fundido puede causar hundimientos lejos de la compuerta. En este caso, la estructura del molde impide la transmisión de presión, lo que agrava el problema.

Materias primas no aptas para el proceso

Si ocurre lo siguiente, aparecerán hundimientos y marcas de contracción:

- Alta tasa de contracción del material

- Mala fluidez del material

- Lubricación insuficiente

- Materia prima húmeda

Para productos con altos requerimientos de calidad superficial, se debe seleccionar una resina de baja contracción.

Diseño estructural irrazonable

Las piezas con paredes gruesas o variaciones de espesor marcadas son propensas a defectos si no se aplica suficiente presión. Por eso, al diseñar piezas para moldeo por inyección, es recomendable mantener un espesor de pared uniforme siempre que sea posible.

Mejores Prácticas para Reducir el Impacto de las Marcas de Hundimiento

Las marcas de hundimiento son principalmente el resultado de una contracción térmica desigual en materiales gruesos: el material central comienza a enfriarse después de que la capa exterior ya se ha solidificado, cuando en realidad debería suceder al revés. Por lo tanto, para reducir su impacto e incluso prevenirlas, se pueden aplicar las siguientes mejores prácticas:

1. Disminuir la Temperatura del Molde

Una de las primeras cosas que se debe revisar durante el proceso es la temperatura de fusión. Esta debe mantenerse dentro del rango recomendado por el fabricante de la resina. Si la temperatura de fusión es demasiado alta, las piezas tardarán más en enfriarse, lo que puede generar marcas de hundimiento.

Además, una temperatura del molde excesiva también puede prolongar el tiempo necesario para que la compuerta se selle correctamente, lo que también contribuye al defecto. Una vez que los proveedores de resina proporcionan la temperatura del molde recomendada, las líneas de producción deben asegurarse de seguir dichas instrucciones.

Para controlar adecuadamente la temperatura del molde, los fabricantes pueden usar un enfriador industrial de agua o aire bien diseñado deFlying Tiger. La temperatura puede ser monitoreada y ajustada con precisión según los requisitos.

2. Aumentar la Presión de Sostenimiento y Prolongar el Tiempo de Sostenimiento

Si se descarta la temperatura del material como causa del defecto, lo siguiente a revisar es la presión de sostenimiento. Para evitar la contracción dentro del molde, se puede ajustar la presión para compensar la pérdida de presión.

Las zonas más gruesas del molde necesitan más material para conservar su forma. Si no hay suficiente plástico en estas áreas cuando las moléculas se enfrían, se producirán marcas de hundimiento.

Al aumentar la presión de llenado y la presión de sostenimiento, se puede incrementar la cantidad de material en las zonas hundidas. Si hay suficiente presión y material, las moléculas no se retraerán sobre sí mismas, evitando la formación de marcas.

Prolongar el tiempo de sostenimiento también es útil cuando las marcas se encuentran cerca de la compuerta. Si aparece una depresión en el espesor de la pared, es recomendable prolongar el tiempo de enfriamiento dentro del molde.

3. Reducir el Espesor de las Paredes

Another sink mark solution is to reduce the wall thickness. The reason leading to this defect is the ineffective cooling process. By reducing the thickness of the well, manufacturers can ensure a more effective cooling process. However, no matter how much you decrease the wall thickness, the thickness of the wall should be as uniform as feasible.

4. Utilizar Compueras en Forma de Ala (Wing Gates)

En casos especiales donde el espesor de las piezas varía mucho y no puede ser modificado, se pueden usar compuertas en forma de ala. En este método, se añade una extensión en forma de ala al componente antes de colocar la compuerta sobre esta ala. Una vez moldeada la pieza, las alas se cortan. Las compuertas en las alas pueden ser del tipo compuerta invertida o puntual, lo que transfiere los defectos de hundimiento a las alas en lugar de al cuerpo principal del producto.

Reducir el Impacto de las Marcas de Hundimiento con Soluciones de Flying Tiger

Las marcas de hundimiento son un defecto común en el moldeo por inyección. Sin embargo, la buena noticia es que con soluciones auxiliares efectivas, su impacto puede minimizarse. En Flying Tiger, hemos ayudado a numerosos fabricantes con soluciones y asesoramiento profesional para resolver este y otros problemas del moldeo por inyección. ¡Contáctanos hoy mismo para hablar sobre tu próximo proyecto exitoso!

atrás