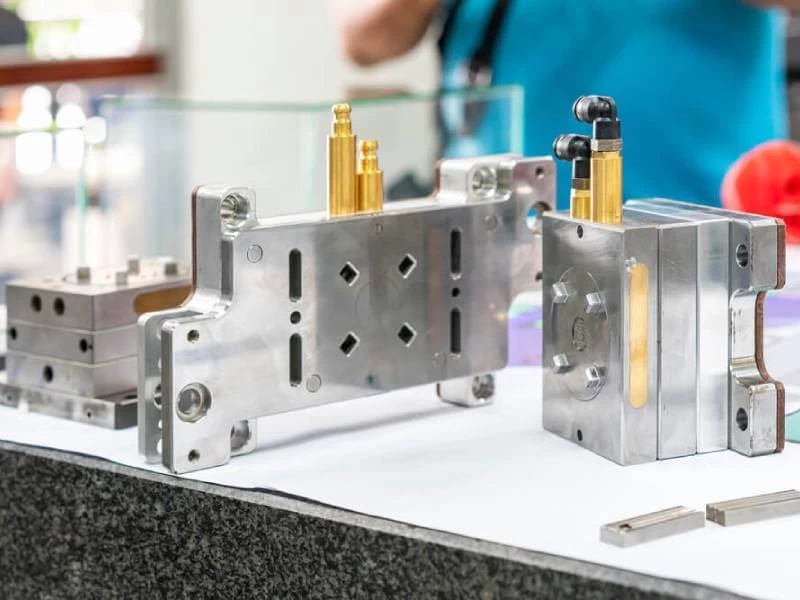

Como en cualquier otro proceso de fabricación, el moldeo por inyección de plásticos puede presentar diversos problemas y defectos. Uno de los más comunes es el "short shot" o llenado incompleto del molde, también conocido como “inyección corta”. Esta situación ocurre cuando el molde no se llena por completo con material fundido, lo que resulta en productos defectuosos con formas incompletas o secciones faltantes.

Para las piezas plásticas que requieren alta precisión y estabilidad, un short shot no solo afecta la apariencia del producto, sino que también compromete su resistencia estructural y funcionalidad. En este artículo, analizamos a fondo las causas más frecuentes de este defecto y ofrecemos soluciones prácticas y recomendaciones preventivas para ayudarle a optimizar su proceso, mejorar la eficiencia y construir una línea de producción de moldeo por inyección confiable y de alto rendimiento.

¿Qué es un defecto de tipo Short Shot?

Como su nombre lo indica, un “short shot” ocurre cuando el flujo de plástico fundido se detiene antes de llenar completamente la cavidad del molde. Esto genera huecos o zonas delgadas en el producto final, afectando su estructura o apariencia.

Estas imperfecciones suelen aparecer en los bordes del producto terminado o en zonas del molde con paredes delgadas que normalmente se llenan al final del proceso. Debido a la dificultad de que el flujo alcance esas áreas, son especialmente propensas a presentar este tipo de defecto.

¿Cuáles son las causas comunes del short shot?

El short shot es uno de los problemas más comunes en el moldeo por inyección. Aunque existen diversas causas, los factores más determinantes suelen ser una presión o velocidad de inyección insuficientes, o la pérdida de presión ocasionada por la resistencia del molde que no puede ser compensada adecuadamente.Estas condiciones provocan que el material fundido pierda impulso antes de llenar el molde por completo, generando así el defecto. Comprender estas causas es el primer paso hacia una producción más estable y libre de fallas.

Selección inadecuada de materiales como causa de short shots

En el caso de los short shots, una de las causas más frecuentes es que el material seleccionado posee características que dificultan el flujo adecuado, como por ejemplo una alta viscosidad, medida por el Índice de Fluidez de Fusión (MFI).

Si bien el MFI es una buena referencia inicial, no cuenta toda la historia, ya que el diseño del molde y las condiciones del proceso también influyen.

Por lo tanto, además de elegir un polímero adecuado, el control preciso de las temperaturas del molde y del material fundido es clave para mejorar la fluidez del plástico.En Flying Tiger, ofrecemos una gama de equipos de control de temperatura de moldes altamente eficientes, diseñados para ayudarle a mantener condiciones térmicas estables, mejorar el flujo del plástico y lograr una producción más uniforme y confiable.Somos su socio ideal para resolver problemas de short shot desde la raíz.

Defectos por diseño de molde: una causa común de inyección incompleta

Cuando el diseño del molde presenta fallas, es altamente probable que se generen defectos de tipo “short shot”, tales como restricciones de flujo, retraso del flujo (flow hesitation) o ventilación deficiente.

Uno de los errores más habituales es la restricción del flujo, que suele estar relacionada con una ubicación o dimensiones inadecuadas de los canales de flujo (runners) y compuertas (gates). Si el diseño del recorrido del plástico fundido no es óptimo, esto puede provocar un llenado incompleto.

En moldes de múltiples cavidades (multi-cavity molds), incluso cuando la capacidad de la máquina es suficiente, pueden ocurrir inyecciones incompletas en ciertas cavidades si el flujo de material no está equilibrado entre compuertas o cavidades.

El retraso del flujo suele originarse por variaciones en el espesor del molde. Cuando la pared del molde no es uniforme, la resistencia al flujo se incrementa y el plástico fundido puede desacelerarse o incluso detenerse en ciertas zonas, ocasionando defectos.

Otros elementos que afectan la resistencia del flujo incluyen: boquillas (nozzles), canales principales (sprues), distribuidores (runners), compuertas (gates), y el propio diseño delgado del producto. Para mejorar este aspecto, se recomienda aumentar el diámetro y la temperatura de la boquilla, o emplear boquillas con baja resistencia al flujo.

Una causa a menudo ignorada es el diseño inadecuado del sistema de ventilación del molde. Cuando no hay suficiente ventilación, el aire queda atrapado al momento de llenar la cavidad, creando una presión contraria (counterpressure) que impide el avance del plástico y genera vacíos o áreas sin llenar.

Para evitar esto, se pueden incorporar orificios de ventilación (vents) o pernos eyectores (ejection pins) que permitan liberar eficazmente el aire atrapado y asegurar un llenado completo.

Inyecciones incompletas causadas por la selección de maquinaria

En el proceso de moldeo por inyección, elegir el equipo adecuado es clave para lograr eficiencia y calidad. Si se elige una máquina inadecuada, se pueden generar problemas de flujo y presión, provocando defectos como inyección incompleta.

Por ejemplo:

- Máquina con exceso de capacidad: Si el volumen de disparo es inferior al 25% de la capacidad total, la máquina tendrá dificultades para controlar con precisión la presión y la velocidad.

- Máquina con capacidad insuficiente: No será capaz de generar la presión ni velocidad necesarias para llenar completamente la cavidad del molde.

Además, la temperatura del barril y de las paredes del molde debe mantenerse dentro de los rangos adecuados para evitar que el material se enfríe antes de completar el llenado.

En resumen, es fundamental comprender las características de cada tipo de equipo de moldeo e inyección, y elegir la máquina que mejor se adapte al tamaño del producto, su complejidad geométrica y los objetivos de producción. Solo con una correcta combinación entre equipo y diseño de molde, se puede minimizar el riesgo de short shots y garantizar un proceso estable.

Soluciones prácticas para eliminar los short shots en moldeo por inyección

Para evitar eficazmente los defectos de tipo short shot, los fabricantes pueden aplicar diversas estrategias técnicas y operativas. A continuación, compartimos cuatro métodos ampliamente probados para mejorar la estabilidad del proceso y la calidad del producto:

- Aumentar la temperatura del molde: Esto permite que el plástico fundido tenga más tiempo para llegar hasta los extremos de la cavidad antes de solidificarse. Usar un controlador de temperatura eficiente ayuda a mantener la estabilidad térmica.Complementar con una resina de mayor fluidez y ubicar adecuadamente las compuertas mejora significativamente el desempeño del llenado.

- Optimizar el diseño del molde con espesores uniformes: Mantener un espesor uniforme favorece un flujo constante del plástico. Si esto no es posible por diseño, se recomienda rediseñar el molde para mejorar la expulsión del aire. En zonas difíciles de llenar, agregar canales adicionales o refuerzos (ribs) puede facilitar la distribución del plástico y evitar zonas sin llenar.

- Elegir materiales de baja viscosidad y alta fluidez: Para productos con cavidades profundas o formas complejas, lo ideal es emplear resinas de bajo índice de viscosidad.Asegúrese de que los parámetros de llenado estén alineados con las especificaciones del material elegido.

- Aplicar suficiente presión durante la fase de llenado y compactación: Si el volumen de llenado es insuficiente o la presión es baja, el material se espesará durante la fase de compactación y será más difícil impulsar el flujo hasta el extremo del molde.En estos casos, mantener una presión de compactación adecuada es esencial para evitar huecos internos o zonas mal formadas.

Logre piezas de moldeo por inyección sin defectos con Flying Tiger

En definitiva, los short shots no suelen originarse por una sola causa, sino por la interacción de múltiples factores técnicos y operativos. Por ello, se requiere un enfoque integral para identificar las causas raíz y diseñar soluciones sostenibles. Este es un proceso dinámico que exige monitoreo constante y ajustes continuos.

Con años de experiencia sirviendo a clientes en mercados nacionales e internacionales, Flying Tiger está preparada para ayudarle a identificar y corregir los problemas de moldeo por inyección, incluyendo short shots, desde su origen.

Le apoyamos en reducir desperdicios, elevar el rendimiento y optimizar su línea de producción.

¿Busca un socio confiable para lograr resultados precisos y de alta calidad en fabricación plástica?Contáctenos hoy mismo y descubra cómo Flying Tiger puede ayudarle a alcanzar la excelencia productiva.

Atrás