在塑膠射出成型的製造流程中,如同其他生產程序一樣,仍有可能出現各類問題與缺陷。其中,最常見的瑕疵之一便是「短射(Short Shot)」,俗稱「短料」或「填不滿」。這種情況會導致模具無法完全填滿,最終製品出現局部缺損、形狀不完整的狀況。對於要求精度與穩定性的塑膠零件而言,短射不僅影響外觀,更可能削弱其結構強度與功能性。這篇文章將深入剖析造成短射的常見原因,並提供製造業者實用的解決方案與預防建議,協助您穩定品質、提升效率,打造精實而可靠的射出成型生產線。

什麼是短射缺陷?

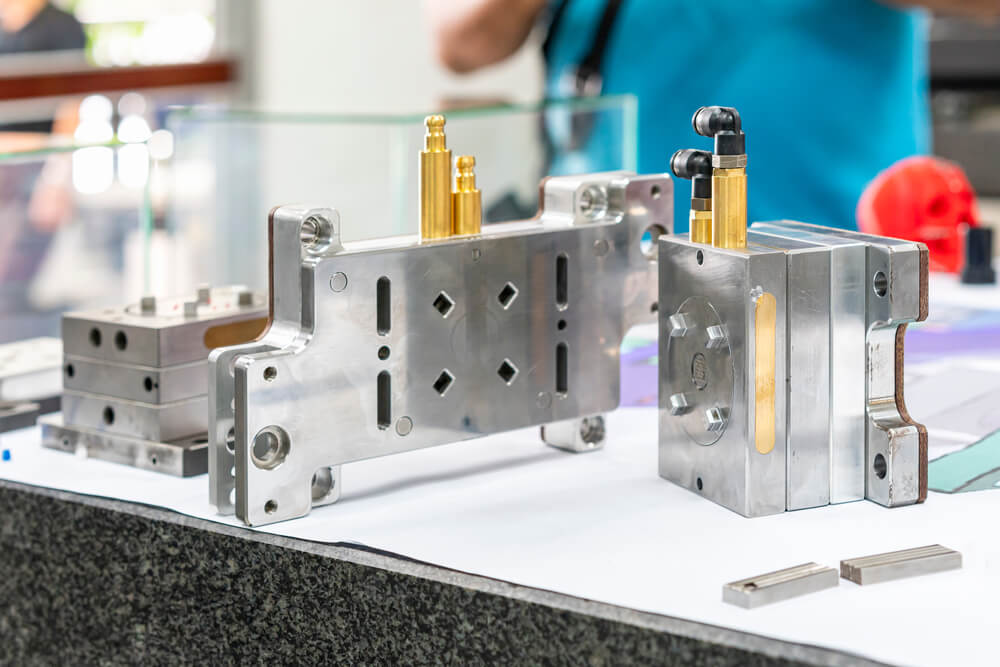

顧名思義,「短射(Short Shot)」是指射出成型過程中,熔膠尚未完全填滿模具腔體即停止流動,導致成品產生孔洞或過薄區域,造成結構或外觀上的瑕疵。

這些缺口通常出現在成品邊緣,或模具中壁厚較薄、最後才會被填充的區域。這些位置因熔膠較難到達,特別容易出現短射問題,影響產品完整性與可用性。

短射的常見成因是什麼?

短射是塑膠射出成型中最常見的缺陷之一,其背後可能有多種原因。但最核心的關鍵因素通常包括:射出壓力與射出速度不足,或是因模具阻力導致的壓力損失無法被有效控制。這些因素都會導致熔膠在尚未完全填充模具前就失去動能,進而形成短射現象。了解其成因,正是邁向穩定生產品質的第一步。

材料選擇不當導致短射缺陷

對許多製造商來說,選用的原料會直接影響熔融塑膠在模具腔體中的流動性,這幾乎是所有射出成型問題中反覆出現的共同因素。

在短射缺陷的案例中,最常見的問題就是某種因素阻礙了塑膠的順利填充,而其中一項關鍵變因就是塑膠原料本身的類型與特性。舉例來說,若生產線選用的塑膠原料具有高黏度(以熔融流率 MFI 表示),可能會導致熔膠無法順利填滿模腔。雖然 MFI(Melt Flow Index)是衡量流動性的良好起點,但它並不是唯一指標,因為模具設計與成型條件也會影響流動表現。

因此,除了選對材料之外,更重要的是精準控制模具與熔膠的溫度,才能真正提升整體流動效率、降低短射風險。

Flying Tiger 提供一系列高效能模具溫控設備,協助您穩定掌控成型溫度,讓塑膠流動更順暢、成品質量更穩定,是改善短射問題的最佳解決夥伴。

模具設計不良造成的短射缺陷

模具設計若存在瑕疵,將容易引發短射缺陷,例如:流動受限、熔膠遲滯(Flow hesitation)以及排氣不足等情況,皆屬常見原因。

最常見的「流動受限」問題,通常與流道(runner)、澆口(gate)的設計位置與尺寸有關。若熔融塑膠在進入模具的路徑設計不當,會導致填充不完全。

在多穴模具(multi-cavity mold)應用中,若射出機容量充足,卻仍出現局部短射現象,問題往往出在各澆口流速不均或模穴間分配不均衡所致。

「熔膠遲滯(Flow hesitation)」則多半與模具厚度變化有關。當模具厚度不一致時,熔膠流動時遇到的阻力範圍變大,導致熔膠在某些區域流速下降甚至停止,進而形成短射。

影響流動阻力的還包括:射嘴(nozzle)、主流道(sprue)、分流道(runner)、澆口(gate)以及製品本身的薄壁設計。為改善此情況,可考慮提升射嘴的直徑與溫度,或選用低流動阻力的射嘴,以降低阻力並改善流動性。

另一個常被忽略的原因是模具的真空與排氣設計問題。模具在填充時若無法順利排氣,將產生氣體滯留或稱排氣不良(poor venting)。

當熔膠開始進入模腔後,往往會很快封閉腔體,使殘餘空氣滯留在局部空間中。若此時填充速度過快、模具分模線又未設計足夠排氣通道,空氣無法順利排出,反而產生反壓(counterpressure),擠壓熔膠、形成空洞或短射區域。

解決方法包括在適當位置設計排氣孔(vent)或安裝頂出銷(ejection pin)來幫助排氣,以確保熔膠能完整填滿模腔。

射出機設備因素導致的短射缺陷

在塑膠射出成型中,設備的選用對於製程效率與品質穩定性具有關鍵影響。若設備選型不當,極可能造成熔膠流動或壓力控制問題,進而產生短射(Short Shot)等缺陷。

例如:

- 機台容量過大:當實際射出量小於射出機總容量的25%,機台將難以精準控制射出壓力與速度,導致填充不足。

- 機台容量過小:則會面臨壓力不足、射出速度不夠快的問題,無法推動熔膠完整填滿模穴。

此外,料筒與模具壁溫也需維持在適當範圍,避免熔膠在尚未完成填充前過早冷卻,形成短射區域。

總體而言,企業應充分了解各類塑膠射出設備的特性,並依據產品尺寸、結構複雜度與生產需求,選擇適當規格的射出成型機。唯有正確匹配設備與模具條件,才能有效預防短射,穩定製程品質。

射出成型短射問題的解決對策

為了有效預防短射(Short Shot)這類常見成型缺陷,射出成型製造商可運用多種工具、製程策略與材料選擇進行改善。我們整理出四種實務上經驗證有效的解方,協助您提升產品品質與生產穩定性:

- 提高模具溫度,避免熔膠過早凝固: 提升模具溫度有助於延長熔膠的流動時間,使其在固化前能順利抵達模穴末端,從而避免短射。搭配高效能的模具溫度控制器,能穩定維持溫度條件。此外,若搭配流動性更佳的樹脂材料,並妥善設計澆口位置,亦可進一步改善充填表現。

- 優化模具設計,實現壁厚均勻: 模具設計應盡可能遵循壁厚均一的原則,以確保熔膠流動穩定。若產品幾何結構無法維持一致壁厚,建議及時調整模具設計,增加通氣路徑,避免氣體滯留而影響充填。針對填充困難的區域,則可透過增加流道或補強肋(Ribs),協助導流、填補薄壁區域,預防填充不足的問題。

- 選用低黏度、高流動性塑料: 若產品設計含有深孔或細小結構,建議盡可能採用低黏度或高流動性樹脂,以利熔膠深入難以填滿的區域。同時,也務必檢查機台設定是否與材料規格一致,特別是在充填階段的參數設定上。

- 充填與保壓階段應提供足夠壓力: 若填充體積不足或壓力不夠,在保壓階段熔膠黏度上升(表示塑膠開始冷卻變厚),將難以將壓力傳遞至模穴末端,形成短射。此時,適當提高保壓壓力是關鍵,可確保產品完全充填,避免殘留空洞。

與 Flying Tiger 一起實現無缺陷的射出成型品質

綜觀而言,短射缺陷的成因往往不是單一因素造成,而是多種條件之間相互影響、相互制約的結果。製造商必須全面評估這些變因之間的關聯性,才能找出根本解方,真正有效減少並改善短射問題。值得一提的是,這是一個需要持續監控與修正的過程。

Flying Tiger 擁有多年服務國內外客戶的實戰經驗,能夠快速協助企業識別短射與其他射出缺陷的成因,從源頭進行改善,進一步降低資源耗損、提升產品良率與整體製造效能。

若您的企業正在尋求一位值得信賴、能共同打造高品質穩定產出的合作夥伴,Flying Tiger 誠摯邀請您洽談合作,讓我們攜手實現更精準、更可靠的製程成果!

返回