¿Defectos de compuerta en el moldeo por inyección? Análisis de causas y guía de soluciones eficaces

- 2022.10.28

Flying Tiger

Flying Tiger

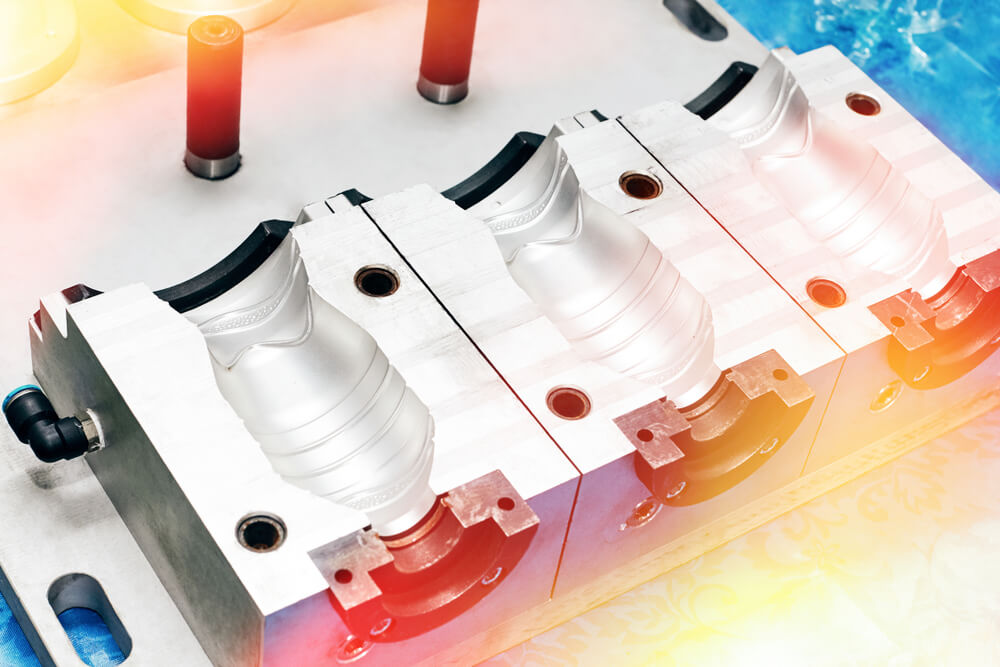

El moldeo por inyección de plástico es uno de los métodos más eficientes para fabricar piezas plásticas. Ya sea para desarrollar productos especializados o para producir en masa componentes de ensamblajes mayores, el moldeo por inyección suele ser la primera opción para ingenieros y diseñadores de productos. Con solo 15 a 120 segundos de inactividad entre ciclos, el proceso es extremadamente rápido y ofrece múltiples beneficios en términos de tiempo y costos para los clientes.

Sin embargo, aunque el sistema en general es altamente funcional, no está exento de fallas. En algunos casos, su alta eficiencia puede convertirse en una desventaja, y las marcas de rubor en la compuerta (gate blush) son un ejemplo claro de ello.

El gate blush se refiere a un defecto visual que aparece en la compuerta tras el proceso de inyección, manifestándose como una ligera decoloración o efecto brumoso cerca de dicha área. Una vez que ocurre este fenómeno, el tiempo se convierte en un factor crítico. ¡Detectar el problema a tiempo y solucionarlo es fundamental!

¿Qué es la huella de compuerta (Gate Vestige) en el moldeo por inyección?

Antes de hablar sobre cómo prevenir o solucionar el problema del blush, es importante entender por qué se produce. Este fenómeno se conoce oficialmente como “huella de compuerta” (gate vestige), aunque en la industria se le conoce comúnmente como blush o gate blush.

El gate blush ocurre comúnmente en piezas plásticas moldeadas, casi siempre en la zona de la compuerta. El defecto genera una decoloración nebulosa que puede dar lugar a reclamos de calidad por parte de los clientes. Más allá de lo estético, esta área suele tener una estructura plástica debilitada, lo que puede comprometer la seguridad del producto y su integridad estructural general.

Por ello, resolver los problemas de gate blush en los sistemas de moldeo por inyección es fundamental. No solo se trata de una imperfección visual, sino de una reducción directa en la resistencia de la pieza. Dependiendo de la aplicación del producto, este defecto puede desencadenar reacciones negativas si no se detecta a tiempo.

¿Cómo identificar el fenómeno del gate blush?

Detectar el gate blush es el primer paso para mejorar la eficiencia global del sistema de inyección. Sin embargo, puede ser difícil de identificar, especialmente si el proceso de fabricación está automatizado y el defecto ocurre entre las inspecciones de calidad programadas.

Por suerte, es más fácil identificarlo si sabes qué buscar. El método más eficaz es observar si hay diferencias visibles en el color del plástico, como zonas más oscuras o con apariencia de niebla.

Esta diferencia de color suele darse en la zona de la compuerta, es decir, el punto final donde se inyecta el plástico fundido. Sin importar su ubicación exacta, la decoloración siempre estará en las cercanías de la compuerta.

Así que, para verificar si tu producto tiene este defecto, empieza por inspeccionar la zona de la compuerta. Si presenta un color anómalo y parece más débil que las áreas circundantes, entonces estás frente a un caso de gate blush.

Causas relacionadas con la máquina que generan Gate Blush

Para solucionar el gate blush en productos moldeados por inyección, es fundamental comprender las múltiples causas posibles. Estas se dividen en tres categorías: máquina, molde y materiales/procesos operativos. En esta sección, abordaremos las causas relacionadas con la máquina:

- Velocidad y presión de inyección. Si el llenado del molde es demasiado rápido, el plástico fundido reacciona a la presión adicional que se genera por la restricción en la compuerta.

- Temperatura de fusión. Una temperatura de fusión adecuada permite que el material fluya de forma óptima. Sin embargo, si es demasiado alta o baja, puede afectar negativamente la calidad del producto.

- Diámetro y temperatura de la boquilla. Un diámetro inadecuado en la boquilla puede alterar la presión del flujo, lo cual afecta el comportamiento del material, especialmente en compuertas y canales de flujo descendente.

Causas relacionadas con el molde: la temperatura como factor clave

Aunque el gate blush no siempre está directamente relacionado con el diseño del molde, ciertos factores del molde pueden contribuir al problema. Aquí los más comunes:

- Temperatura del molde demasiado baja. Una temperatura baja impide que el material fluya correctamente y se empaque bien en la cavidad. Controlar una temperatura adecuada garantiza un llenado uniforme. Flying Tiger ofrece una amplia gama de equipos de control de temperatura de moldes para ayudarle a lograrlo.

- Ventilación deficiente o ubicación incorrecta de la compuerta. Si la compuerta está situada en una zona que se llena primero, el material puede no solidificarse correctamente, causando desequilibrios en el flujo y formación de blush.

Causas relacionadas con materiales y procesos operativos

Además, el gate blush puede ser consecuencia de materiales inadecuados o errores en la operación:

- Humedad excesiva. Algunos materiales como PS o PP son sensibles a la humedad. Si los pellets no se deshumidifican correctamente, la humedad puede alterar el flujo y provocar gate blush. Flying Tiger ofrece sistemas de secado y deshumidificación para evitar este problema.

- Mezclado deficiente. Si los materiales no se mezclan adecuadamente, el flujo puede volverse inestable y generar acumulación de presión en la compuerta.

- Material degradado. Si se utilizan materiales reciclados, es esencial que cumplan con la calidad de los materiales vírgenes; de lo contrario, podrían tener mala fluidez y provocar defectos.

- Procesos manuales inconsistentes. Las variaciones generadas por ciclos manuales también pueden causar problemas de gate blush.

Eliminar el Gate Blush con controladores de temperatura para moldes

Como se ha demostrado, aunque las causas del gate blush son múltiples, el control térmico es un factor decisivo. Por eso, contar con equipos fiables de control de temperatura para moldes es esencial en cualquier sistema de moldeo por inyección.

Por ejemplo, el uso de una máquina de control de temperatura puede ayudar a alcanzar una mejor temperatura del material, mejorar la fluidez del plástico y así asegurar una calidad de moldeo más estable. Flying Tiger ofrece soluciones avanzadas de control térmico para procesos de inyección. ¡Contáctenos hoy mismo y le ayudaremos a elegir el equipo más adecuado para sus necesidades!

atrás