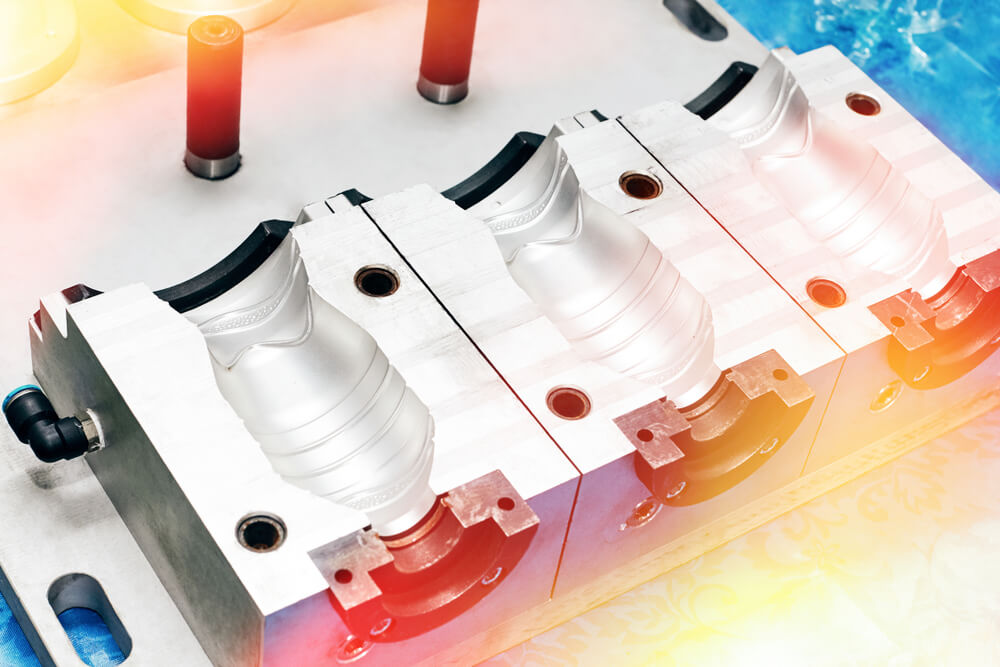

塑膠射出成型是製造塑膠零件最有效率的方法之一。無論是打造專用成品,或大量生產大型組件的一部分,射出成型通常是工程師與產品設計師的首選。每個週期僅需 15 到 120 秒的停機時間,這個流程極為迅速,能在時間與成本方面為客戶帶來多重效益。

然而,儘管整體系統功能強大,卻並非萬無一失。在某些情況下,它的高效率反而成為弱點,澆口白霧痕(Gate Blush)便是一個明顯的例子。

澆口白霧痕是指射出成型完成後,塑膠材料沉積於澆口處所產生的外觀瑕疵,常見於澆口附近出現白霧狀或變色的現象。一旦發生澆口白霧,處理時間就成為關鍵!因此,一發現問題,就應立即解決。

什麼是射出成型中的澆口痕跡(Gate Vestige)?

在談論如何預防與修復白霧問題之前,我們必須先了解其產生原因。這種現象的正式名稱是「澆口痕跡(Gate Vestige)」,但在業界中更常被稱為「白霧(Blush)」或「澆口白霧痕(Gate Blush)」。

澆口白霧痕通常發生於經過成型流程的塑膠材料,幾乎總是出現在成品的澆口位置。該現象會產生霧狀變色,容易引發客戶對品質的投訴。更重要的是,白霧區域的塑膠結構較弱,可能影響產品安全性與整體結構完整性。

因此,解決射出系統中的閘口白霧問題至關重要。這不僅是外觀瑕疵,更直接削弱零件的結構強度。依照產品應用的不同,若未及時察覺白霧問題,可能會引發一連串的不良反應。

如何辨識澆口白霧痕現象?

辨識澆口白霧是提升射出系統整體效率的第一步。但由於有時候製程高度自動化,白霧問題可能發生在例行檢驗之間,因此不易察覺。

幸好,只要知道觀察重點,就能更容易識別白霧現象。最佳方式是觀察塑膠表面是否有與周圍不同的顏色,通常呈現較暗或霧狀。

這種變色現象多半發生在閘口位置,也就是熔融塑膠最後注入模具的區域。無論具體位置如何,白霧現象幾乎都集中在閘口周圍。

因此,若要檢查產品是否出現白霧問題,建議從澆口區域開始觀察。如果該區顏色異常,且看起來比周圍區域脆弱,那麼這就是澆口白霧。

造成澆口白霧痕的機台因素

若要解決射出產品的澆口白霧問題,必須先理解潛在的多種成因,可分為三大類:機台、模具,以及材料與操作流程。本段將先說明機台相關的影響因素:

- 射出速度與壓力。 當模具充填過快時,熔融塑膠在閘口處受到限制產生額外壓力,進而造成白霧。

- 熔膠溫度。 正確的熔膠溫度能讓材料順利流動,確保射出成型成功。但若溫度過高或過低,都可能對產品品質造成負面影響。

- 噴嘴直徑與溫度。 噴嘴尺寸不當會影響流動壓力,導致材料反應不穩,特別是在垂直流動道與澆口中更容易發生。

模具因素:模具溫度是解決白霧的關鍵

雖然澆口白霧通常與模具本身無直接關聯,但某些模具特性仍可能造成此缺陷,以下為常見情況:

- 模具溫度過低。 溫度過低會使塑膠流動受阻,無法適當填充與壓實。控制合適的模具溫度可促進良好充填與穩定成型。Flying Tiger 提供多款模具溫度控制設備,可協助您穩定控溫。

- 排氣不良或澆口位置不當。 若閘口設於優先充填區域,材料尚未完全凝固時可能產生不均流動,導致白霧產生。

材料與操作流程造成的白霧現象

此外,材料特性與操作流程不當也可能導致澆口白霧。

- 水分含量過高。 某些材料(如 PS 或 PP)對濕氣敏感,若水分未充分去除,可能影響加熱與流動行為。Flying Tiger 提供除濕乾燥機系列,可有效降低塑膠原料中的含濕量,避免白霧發生。

- 混料不均。 若混合不良,流動時會造成不平衡壓力分布,易形成閘口白霧。

- 材料劣化。 若使用回收料,應確認其品質是否符合原生料標準。劣化材料流動性差,也可能產生白霧。

- 手動操作流程不穩定。 操作人員流程不一致也可能導致週期不均,進而影響成型品質與產生白霧。

使用模具溫控機排除澆口白霧痕

從上述可以發現,雖然白霧的成因眾多,但「熱控制」無疑是核心關鍵之一。因此,導入穩定的模具溫度控制設備,是確保射出製程穩定的必要條件之一,能有效預防類似問題。

例如,使用模具溫控機可以提升材料溫度並改善流動性,進而提高模具成型品質。Flying Tiger 提供多款專業模具溫控解決方案,歡迎聯繫我們,協助您找到最適合您生產流程的機型!

返回